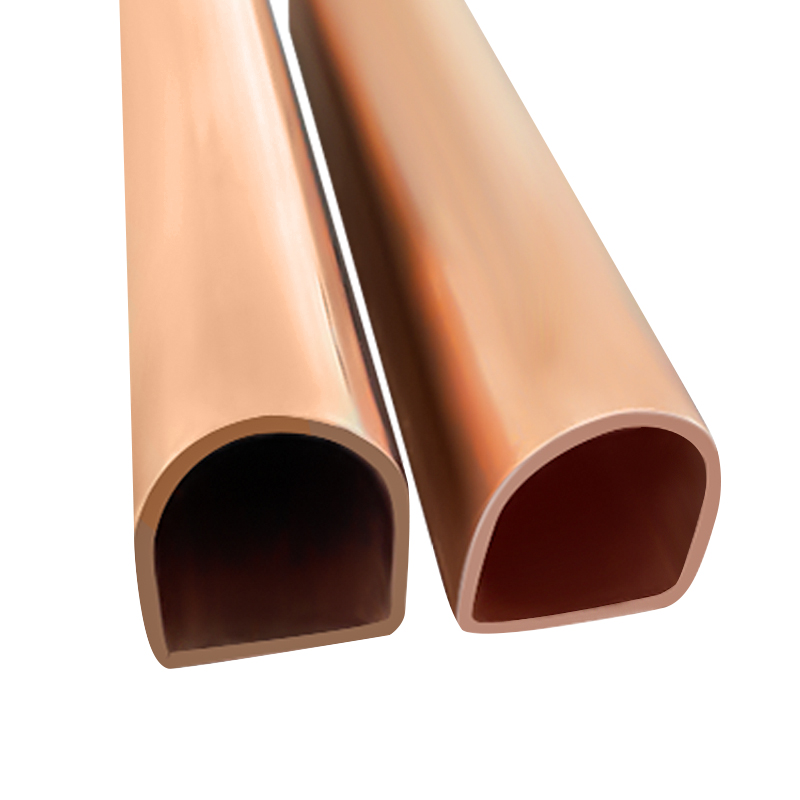

Le tube en cuivre de forme spéciale fait référence à tous les tubes en cuivre avec des sections transversales autres que la circulaire, y compris les hexagonaux, semi-elliptiques, octogonaux, etc., qui sont en matériaux en cuivre de haute pureté ou en alliage de cuivre par extrusion de froide précis avec des mères à plusieurs étages. Notre entreprise possède des capacités professionnelles de développement et de fabrication de moisissures et peut personnaliser des tubes en cuivre de forme spéciale de différentes formes et spécifications en fonction des dessins ou des échantillons fournis par les clients. Le produit a une variété de formes structurelles, ce qui peut améliorer efficacement l'utilisation de l'espace et la stabilité des composants; Dans le même temps, il a une bonne soudabilité et une bonne processeur. Il est largement utilisé dans des industries telles que la décoration architecturale, les composants artistiques, les structures électroniques et électriques, les pièces automobiles et aéronautiques, l'équipement médical et le matériel domestique haut de gamme. C'est un matériau idéal pour réaliser des besoins personnalisés dans la conception fonctionnelle et esthétique.

À PROPOS DE NOUS

30+Des années de

EXPÉRIENCE

À propos de nous

Un partenaire fiable de l'industrie des tubes en cuivre

Zhejiang Jingliang Copper-Tube Products Co., LtdCréée en 1994, est profondément impliquée dans l'industrie des tubes en cuivre depuis plus de trois décennies. L'entreprise produit principalement diverses spécifications de produits tels que les tubes en cuivre, les tubes en laiton, les tubes carrés en cuivre, les tubes en cuivre en nageoires, les tubes capillaires en cuivre, les tubes en cuivre à condenseur, les tubes d'évaporateurs en cuivre et les tiges conductrices, qui sont de qualité et ont gagné la confiance et les accélération des clients à la fois au niveau national et au niveau international.

Applications larges:

Ces produits sont largement utilisés dans divers domaines, notamment la climatisation, la réfrigération, l'échange de chaleur, les articles sanitaires, l'automobile, les machines, les fours électriques et les industries chimiques.

Transport pratique:

Stratégiquement situé dans la ville de Tangpu, réputé comme «maison des tubes en cuivre» en Chine orientale. Notre entreprise bénéficie d'un emplacement privilégié, à côté de l'autoroute Shangsan et de la National Highway 104, et est commodément située à un peu plus de 70 kilomètres de Hangzhou et Ningbo, garantissant une accessibilité facile et une position commerciale.

Ressources financières solides:

Grâce à ses fortes ressources financières et à sa technologie avancée de traitement des tubes en cuivre, notre entreprise occupe une position avantageuse dans la part de marché, la valeur de la marque, le contenu technologique et la qualité des produits, devenant un fournisseur préféré pour de nombreux groupes cotés.

Production à grande échelle:

La société occupe une superficie de plus de 20 000 mètres carrés, avec une superficie de construction de 12 800 mètres carrés. En 2022, notre produition annuelle a dépassé 7 500 tonnes, avec une valeur de valeur allant jusqu'à 450 millions de yuans, démontrant notre forte capacité de production et notre compétitivité du marché.

Chaîne complète de l'industrie:

Le Jingliang est maintenant devenu une chaîne industrielle complète intégrant la fusion, l'extrusion, le dessin, le roulement de précision et le recuit. Il a reçu plusieurs honneurs, notamment «Top Ten Copper Tube Enterprises» et «leader des contribuables dans l'industrie des tubes de cuivre».

Fabrication intelligente:

Les produits de tube en cuivre de Jingliang intégreront mieux le concept de construction d'usine dans sa stratégie de développement d'entreprise, insisteront pour affiner la technologie et le polissage plus finement, et l'avenir de la "fabrication intelligente".

Véritable coopération:

Zhejiang Jingliang Copper-Tube Products Co., Ltd accueille chaleureusement des amis de tous horizons pour visiter et offrir des conseils. Nous sommes impatients de vous joindre à vous pour créer un avenir brillant ensemble.

Compétences techniques

Processus de production

- 1 、 cuivre électrolytique

- 2 、 lingots en cuivre

- 3 、 Appuyez sur

- 4 、 Dessin

- 5 、 Rouler

- 6 、 Emballage

Le cuivre électrolytique, produit à travers des processus électrolytiques, est un cuivre de haute pureté avec une bonne conductivité électrique et une conductivité thermique, ce qui en fait un matériau idéal pour fabriquer des tuyaux de cuivre.

Cela marque le début de notre processus de production, qui implique la fabrication de cuivre électrolytique en cuivre pur ou lingots en laiton en fonction des exigences spécifiques, suivie d'une coupe pour faciliter le traitement et la manipulation ultérieurs.

Dans l'étape pressée, les lingots en cuivre coupés sont pressés dans des feuilles minces ou des formes tubulaires, formant la forme initiale du tube, et les lingots de cuivre sont préparés pour le dessin et le roulement.

Le dessin est le processus de traitement ultérieur des feuilles de cuivre ou des objets tubulaires qui ont été pressés dans les dimensions et formes requises. En dessin, nos tubes en cuivre peuvent atteindre des diamètres extérieurs précis et des épaisseurs de paroi.

Le roulement est l'étape de traitement ultérieur des tubes en cuivre après le dessin. En roulant, les tubes en cuivre sont roulés dans des dimensions et des formes plus précises pour répondre aux exigences des différentes applications.

Enfin, les tubes en cuivre qui ont subi un roulement seront emballés et préparés pour l'expédition. Nous nous assurons que l'emballage est sûr et protecteur pour éviter les dommages pendant le transport.

Nouvelles

-

Sous-titre : Alors que les tubes en cuivre traditionnels sont aux prises avec une guerre des prix, des segments tels que les tubes en cuivre sans oxygène de qualité semi-conducteur et les tubes à paroi ultra fine p...

EN SAVOIR PLUS -

Dans le monde des échangeurs de chaleur, des systèmes de climatestation, des unités de réfrigération et autres applications de gestion thermique, le choix des matériaux pour les tubes facilitant le transfert de chaleu...

EN SAVOIR PLUS -

Les systèmes de réfrigération sont essentiels dans la vie moderne, qu'il s'agisse de conserver les aliments et les médicaments ou de maintenir le confout de nos maisons et de nos lieux de travail. L'un ...

EN SAVOIR PLUS -

Sous-titre : Lorsque les États-Unis ont imposé des droits de douane de 50 % sur les tubes en cuivre, déclenchant une restructuration de la chaîne commerciale mondiale, comment la capacité de production en Asie du S...

EN SAVOIR PLUS

Connaissances de l'industrie

Comment contrôler l'uniformité de l'épaisseur de la paroi lors de la production de tubes en cuivre de forme spéciale

Difficultés techniques dans l'uniformité de l'épaisseur de la paroi

Tubes en cuivre de forme spéciale sont différents des tubes en cuivre ronds traditionnels. Leurs formes transversales peuvent être elliptiques, en forme de D, plates, en forme de pétale, etc. Par conséquent, le contrôle de l'uniformité de l'épaisseur de la paroi n'est pas seulement un défi pour la technologie de fabrication, mais aussi la garantie principale de la qualité du produit.

Pratique technique du Zhejiang Jingliang dans le contrôle de l'épaisseur de la paroi

1. Aide complète à la chaîne industrielle pour assurer la cohérence des matériaux de base

Le Zhejiang Jingliang a une chaîne industrielle complète de la fusion de cuivre en cuivre à l'extrusion, à des dessins, à la finition et au recuit. L'uniformité de la composition des matières premières est la première étape pour assurer la consistance de l'épaisseur de la paroi. Grâce à une technologie de fusion indépendante, l'entreprise peut contrôler avec précision le ratio alliage et la pureté, s'assurer que la billette d'origine a une bonne plasticité et une bonne fluidité dans le processus de formation ultérieur, et jeter les bases de la consistance de l'épaisseur de la paroi.

2. Conception de système de moisissure de haute précision

La conception du moule des tubes de cuivre de forme spéciale détermine directement la direction du débit métallique et la distribution de pression pendant le processus de formation. Zhejiang Jingliang utilise un logiciel de simulation CAE pour optimiser la structure des moisissures et combiné avec des données d'expérience accumulées à long terme, il a développé une variété de systèmes de moisissures de précision adaptés aux sections complexes de forme spéciale. Dans le processus de traitement des moisissures, les centres d'usinage CNC (CNC) et la technologie EDM sont introduits pour améliorer encore la précision de la surface et la cohérence du moule, et améliorer la stabilité de l'épaisseur de la paroi de la racine.

3. Processus de dessin de précision multi-pass

Afin d'obtenir un contrôle de haute précision des coupes transversales complexes, le Zhejiang Jingliang adopte un processus de dessin à froid multi-pass. Dans chaque processus de dessin, les paramètres stricts de contrôle du taux de déformation sont définis pour garantir que le débit du matériau de cuivre est uniforme pendant le processus de déformation et pour éviter le problème de la "paroi mince" au coin ou au bord de la coupe transversale en raison d'un débit métallique excessif. Après chaque processus, la détection d'épaisseur de paroi en ligne est nécessaire pour atteindre "trouver un endroit, corriger un endroit".

4. Contrôle de la libération de recuit et de stress

Les tubes en cuivre accumuleront la contrainte résiduelle pendant le processus de formation. S'il n'est pas géré correctement, une variation d'épaisseur de rebond ou de paroi se produira pendant le stockage, le transport ou l'utilisation. Zhejiang Jingliang utilise un four de recuit à plusieurs étages pour régler les cloisons de température et les courbes de recuit en fonction de la forme et du type d'alliage du tube de cuivre pour libérer la contrainte dans la plus grande mesure, restaurer la plasticité du matériau et maintenir la stabilité de la structure de l'épaisseur de la paroi.

Comment détecter le stress interne ou le stress résiduel des tubes en cuivre de forme spéciale

La source et le préjudice du stress résiduel

La contrainte résiduelle provient principalement du flux métallique inégal pendant le traitement à chaud (comme l'extrusion, le recuit), le traitement au froid (comme le dessin, le roulement) et la formation de moisissures complexes de tubes en cuivre de forme spéciale. Surtout dans les tubes de forme spéciale avec une grande courbure transversale et une épaisseur incohérente, le métal est enclin à former une contrainte de traction au bord et une contrainte de compression au cœur pendant la déformation plastique, laissant des "risques de contrainte" invisibles mais très destructeurs dans le produit fini.

Les risques potentiels apportés par le stress résiduel comprennent:

Fissurer, rebond et déformation de flexion dans le traitement ultérieur;

Crackage de corrosion de contrainte (SCC) pendant l'utilisation;

L'inadéquation du stress entre plusieurs tubes soudés entraîne des défauts de soudage;

La conductivité thermique ou les propriétés mécaniques sont réduites.

Par conséquent, comment détecter scientifiquement et précisément le stress résiduel des tubes de cuivre de forme spéciale est devenu l'un des indicateurs clés du contrôle de la qualité pour les entreprises de traitement de cuivre haut de gamme.

Le chemin technique de Zhejiang Jingliang dans la détection des contraintes

En tant qu'entreprise avec une chaîne industrielle complète et un équipement de test haut de gamme, le Zhejiang Jingliang Copper-Tube Products Co., Ltd a formé un système de détection multi-méthodes combiné et à plusieurs niveaux pour la détection des contraintes résiduelles. Voici plusieurs méthodes couramment utilisées par la Société dans la production réelle:

1. Diffraction des rayons X (XRD)

La diffraction des rayons X est l'une des méthodes les plus couramment utilisées et les plus précises pour détecter la contrainte de surface métallique. Le système XRD introduit par le Zhejiang Jingliang peut mesurer la contrainte résiduelle de la couche de surface au niveau des cristaux microscopiques, et est particulièrement adapté pour détecter les zones de concentration de contrainte telles que les bords, les coins et les points de flexion de la coupe transversale de tubes de cuivre à barres spéciaux. Cette technologie a les caractéristiques suivantes:

Non destructif;

Haute résolution (précise à ± 5 MPa);

Le vecteur peut décomposer le stress dans différentes directions.

2. Méthode de jauge de contrainte

Afin de détecter la libération de contrainte des tubes en cuivre dans des conditions d'utilisation simulées, la société utilise des jauges de contrainte pour la détection auxiliaire dans un environnement de laboratoire. En collant des jauges de contrainte à la surface des tubes de cuivre de forme spéciale, enregistrant de petites déformations pendant le chauffage ou la flexion, le degré de libération de contrainte peut être déduit. Cette méthode convient à la surveillance de l'évolution du stress tout au long du processus et est extrêmement précieuse pour le développement de nouveaux produits.

3. Méthode de rotation ou de noyau de ring

Lorsqu'il est nécessaire de détecter la distribution des contraintes profondes à l'intérieur du tube de cuivre, le Zhejiang Jingliang utilise une méthode de coupe locale (comme la méthode de rainure de l'anneau) pour la mesure de la libération de contrainte. En faisant une petite zone coupée dans une partie spécifique du tube de cuivre de forme spéciale et en utilisant un déclencheur de déplacement laser ou une jauge de déformation de haute précision pour observer les données de micro-déformation après la libération, la valeur de contrainte d'origine peut être déduite. Bien que ce type de méthode soit un test semi-destructif, il joue un rôle important dans l'optimisation structurelle et la vérification de la conception des moisissures.

4. Corrélation d'image numérique (DIC)

En tant que partie importante de la fabrication intelligente, le Zhejiang Jingliang a également introduit la technologie de corrélation d'image numérique (corrélation d'image numérique) dans la détection des contraintes. Cette technologie peut enregistrer l'image de déformation microscopique de la surface du tube de cuivre sous l'état de contrainte à travers une caméra haute résolution et reconstruire le champ de contrainte en combinaison avec un algorithme. Il convient particulièrement à l'évaluation des contraintes sans contact des tubes en cuivre de forme spéciale avec des coupes transversales complexes.

Comment améliorer la résistance à l'oxydation et la durée de vie des tubes de cuivre de forme spéciale dans une utilisation réelle

Le mécanisme et l'impact de l'oxydation du tube en cuivre

Le cuivre réagit avec l'oxygène, le dioxyde de carbone, la vapeur d'eau et d'autres substances dans l'air pour former un film d'oxyde de cuivre. Bien que ce film d'oxyde ait un certain effet protecteur, dans un environnement à haute température ou à des milieux corrosifs, le film d'oxyde s'oxydera ou se décollera, entraînant une corrosion accrue sur la surface du cuivre et une diminution des performances. En raison de la forme transversale complexe des tubes de cuivre de forme spéciale, certaines zones sont sujettes à la concentration de stress ou au microenvironnement local, et le risque de corrosion d'oxydation est plus élevé, affectant ainsi l'intégrité structurelle et l'efficacité d'échange de chaleur du tube.

Pratique technique de Zhejiang Jingliang pour améliorer la résistance à l'oxydation des tubes en cuivre de forme spéciale

1. Optimisation de la sélection des matériaux et de la composition en alliage

Zhejiang Jingliang a la capacité de contrôler toute la chaîne industrielle de la fusion, de l'extrusion, du dessin vers le recuit. Grâce à une technologie de fusion indépendante, il contrôle avec précision la composition des alliages de cuivre et introduit des quantités appropriées d'éléments antioxydants (tels que le phosphore, le zinc, etc.), ce qui améliore considérablement la résistance à la corrosion du cuivre. Dans le même temps, l'entreprise personnalise les alliages de cuivre spéciaux en fonction de l'environnement d'application du client pour s'assurer que les tubes de cuivre de forme spéciale fonctionnent bien à haute température et aux supports corrosifs.

2. Processus de traitement thermique raffiné

Le traitement thermique est un élément important de l'amélioration des performances anti-oxydation des tubes en cuivre. Zhejiang Jingliang adopte la technologie de recuit à plusieurs étages avancée, contrôle strictement la température et le temps de maintien, optimise la structure des grains des matériaux de cuivre, réduit les défauts internes et la concentration de stress des matériaux, améliorant ainsi la stabilité et l'adhésion du film d'oxyde et étendant efficacement la durée de vie anti-oxydation des tubes en cuivre.

3. Traitement de surface et technologie de revêtement protecteur

En réponse aux besoins de tubes en cuivre de forme spéciale Exposé à des environnements sévères, le Zhejiang Jingliang a lancé une variété de technologies de protection de surface:

Revêtement de dépôt de vapeur physique (PVD): forme un film protecteur dense et uniforme pour améliorer la résistance à la corrosion et la résistance à l'usure;

Revêtement organique: couvre la surface des tubes en cuivre en pulvérisant ou en plongeant, isole l'air et l'humidité et empêche les réactions d'oxydation;

Placage électrochimique: comme le placage en nickel, le placage en étain, etc., augmente l'anti-oxydation et la conductivité des tubes en cuivre, en particulier adaptés aux champs électroniques et automobiles.

4. Fabrication intelligente et surveillance de la qualité en ligne

Le Zhejiang Jingliang promeut activement la fabrication intelligente, combine la technologie de test non destructive en ligne pour surveiller la qualité de surface et l'épaisseur du film d'oxyde des tubes en cuivre en temps réel, garantit qu'il n'y a pas de rayures et de pollution à la surface des tubes en cuivre dans le processus de production, réduit les défauts d'oxydation de la source, et garantit que le produit a une excellente base anti-oxydation des défauts lorsque elle laisse le fait de la question.

Stratégies de maintenance et d'extension de vie dans une utilisation réelle

1. Optimisation raisonnable de conception et d'environnement d'installation

La conception raisonnable peut réduire la concentration de stress locale et l'accumulation d'eau et réduire la génération de points de corrosion. Zhejiang Jingliang fournit aux clients un support de conception professionnelle et recommande d'éviter le contact direct entre les tubes en cuivre de forme spéciale et les supports hautement corrosifs lors de l'installation de l'équipement, et en même temps, coopérez avec une bonne conception d'étanchéité et de drainage pour retarder efficacement le processus d'oxydation.

2. Entretien régulier de nettoyage et de protection

Retirer régulièrement la poussière, le sel et la matière organique de la surface des tubes en cuivre pour empêcher ces substances de devenir des catalyseurs de corrosion. Dans le même temps, combiné à une pulvérisation de protection appropriée, une couche de protection secondaire peut être formée pour améliorer la capacité anti-oxydation et la durée de vie globale du tube de cuivre.

3. Surveillance des paramètres environnementaux

Utilisez des capteurs pour surveiller l'humidité, la température et la concentration de gaz corrosive de l'environnement de fonctionnement de l'équipement, et ajustez les paramètres de fonctionnement ou prenez des mesures de protection dans le temps. À l'avenir, le Zhejiang Jingliang favorisera la recherche et le développement et l'application du système de surveillance environnementale du cycle de vie complet du tube en cuivre dans le cadre de la fabrication intelligente pour améliorer encore la sécurité et la fiabilité des produits.